Предохранительная арматура котла. Арматура котельных установок

Арматура и системы котельных установок

Арматура предназначена для обеспечения надёжной и безопасной работы котла. Она служит для подвода к котлу питательной воды, топлива, воздуха, отвода пара к потребителям, продувки котла, отбора проб котловой воды и ввода химических реагентов, наблюдения за уровнем воды в котле, удаления из него воды и воздуха, предотвращения повышения давления пара сверх установленного значения.

Арматура парового пространства (рис. 10.1):

предохранительные клапаны 1 ; разобщительные (стопорные) клапаны 2 , 17 ; клапаны для удаления воздуха из котла 4 ; клапаны на манометры 5 ; клапаны главного и вспомогательного паропроводов 16 . Также котлы могут иметь клапаны для паротушения, к пароохладителю, для продувания пароперегревателя, подачи пара к свистку и др.

Арматура водяного пространства:

солемерный клапан 7 ; питательный клапан 8 ; клапан верхней 9 и нижней 13 продувки; клапан для введения химических реагентов 10 .

а)

Рис. 10.1 Расположение арматуры котла:

а) на пароводяном коллекторе; б) на коллекторе пароперегревателя

На рис. 10.1 также указаны следующие элементы:

3 – паровой патрубок; 6 – водоуказательный прибор; 11 – питательная труба; 12 – труба верхней продувки; 14 – манометр; 15 – клапан продувки пароперегревателя; 18 – коллектор пароперегревателя.

Стопорный клапан Предохранительный клапан

Предохранительные клапаны предназначены для обеспечения безопасного действия котла. Они сбрасывают избыток пара в случае увеличения его давления выше рабочего.

На каждом паровом котле устанавливают не менее двух пружинных предохранительных клапанов, которые могут быть прямого и непрямого (импульсного) действия.

Сдвоенный предохранительный клапан прямого действия (рис. 10.2) расположен в корпусе 4 и прикреплён к котлу фланцем 3 . Верхний конец пружины 9 фиксируется тарелкой 10 , упирающейся через втулку 12 в крышку 8 . Пружина нижним концом через тарелку 7 и шток 11 прижимает тарелку 6 клапана к седлу 5 . При повышении давления пара в котле сверх установленного значения тарелка 6 , преодолевая сопротивление пружины, отходит от седла, и избыток пара выходит в атмосферу. При снижении давления пара тарелка под воздействием пружины прижимается к седлу. Для подрыва клапана вручную имеется привод с рычагом 2 , с помощью которого, воздействуя на колпак 13 , закреплённый чекой 14 на штоке 11 , можно преодолеть сопротивление пружины. При этом шток и тарелка 6 отходят от седла 5 , и пар выходит в атмосферу.Натяжение пружины регулируют, ввёртывая или вывёртывая втулку 12 при снятом колпаке 13 . После опломбирования инспектором Регистра клапан регулированию не подлежит (пломба 1 связывает чеку 14 с колпаком 13 ).

Котлы паропроизводительностью ниже 750 кг/ч и утилизационные могут оборудоваться только одним предохранительным клапаном.

В котлах с рабочим давлением пара 4 МПа и более рекомендуется установка предохранительных клапанов импульсного действия (устройств, состоящих из импульсного и главного предохранительных клапанов, рис. 10.3).

При регулировании предохранительных клапанов максимальное давление в котле при их действии не должно превышать рабочее более чем на 10%.

Рис. 10.3 Предохранительный клапан непрямого действия (а - импульсный; б - главный):

1. Нарезная втулка. 2. Верхняя тарелка. 3. Пружина. 4. Шток. 5. Нижняя тарелка. 6. Выпускной патрубок. 7. Тарелка кла- пана. 8. Седло клапана. 9. Впускной патрубок. 10. Выпускной патрубок (в атмосферу). 11. Вход пара от импульсного клапана. 12. Шток. 13. Поршень. 14. Пружина. 15. Полость главного клапана. 16. Впускной патрубок. 17. Тарелка клапана. 18. Седло клапана.

Рис. 10.4 Схема действия импульсного и главного предохранительного клапанов:

1. Тарелка клапана. 2. Поршень серводвигателя. 3. Пружина.

4. Импульсный трубопровод.

5. Импульсный клапан. 6. Паровой коллектор.

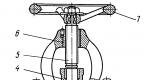

Стопорные клапаны (рис. 10.5) предназначены для сообщения котла с паропроводами.

Разобщительные (стопорные) клапаны главного и вспомогательного паропроводов, кроме местного управления, должны иметь дистанционные приводы.

Стопорные клапаны, сообщающие котёл с главным и вспомогательным паропроводами, называют главным и вспомогательным стопорными клапанами.

Рис. 10. 5 Угловой невозвратно-запорный стопорный клапан:

1. Маховик. 2. Шток. 3. Втулка кронштейна крышки. 4. Нажимная втулка сальника. 5. Крышка. 6. Паронитовая прокладка. 7. Седло клапана. 8. Тарелка клапана. 9. Корпус клапана. 10. Фланец для крепления к котлу.

Буквами "О" и "З" обозначены указатели положений открытия и закрытия клапана. Верхний конец штока (удлинённый квадрат над маховиком) служит для присоединения дистанционного привода.

Питательные клапаны предназначены для сообщения и разобщения котла с питательным трубопроводом (рис. 10.6).

Каждый котёл оборудуют не менее чем двумя питательными клапанами невозвратного типа. Утилизационный котёл может иметь один клапан. Для возможности разобщения невозвратного питательного клапана и котла между ними устанавливают разобщительный клапан. Невозвратный и разобщительный клапаны могут размещаться в одном корпусе.

Рис. 10.6 Питательный клапан невозвратного типа:

1. Крышка.

2. Тарелка клапана.

3. Седло клапана.

4. Корпус.

Клапан верхней продувки предназначен для удаления шлама, маслянистых веществ и других плавающих примесей, скапливающихся у зеркала испарения. Также они служат для снижения солёности котловой воды в процессе эксплуатации путём частичного удаления её за борт.

От клапана внутри котла проходит труба, заканчивающаяся воронкой или труба с обращёнными вверх отверстиями.

Клапан нижней продувки предназначен для удаления шлама и солей, оседающих в нижней части барабана огнетрубного котла или в водяных коллекторах водотрубного котла.

Трубы нижней продувки имеют отверстия по нижней образующей поверхности и соединены одним концом с клапаном (другой конец заглушен).

Воздушный клапан служит для выпуска воздуха из парового коллектора при заполнении котла водой перед его подготовкой к действию. Клапан закрывают после того, как через него будет выходить пар.

Клапаны к манометрам служат для сообщения котла с манометрами. Котёл должен иметь не менее двух манометров.

Надёжная эксплуатация парового котла возможна только при определённом уровне воды в нём. Нижний уровень воды в котле должен находиться на расстоянии не менее 150 мм над высшей точкой поверхности нагрева. Для котлов с паропроизводительностью менее 750 кг/ч это расстояние может быть уменьшено до 125 мм. Верхний уровень ограничивается необходимым паровым объёмом котла. Рабочий уровень расположен посередине между нижним и верхним уровнями.

Уровень воды контролируют с помощью водоуказательных приборов , в основе работы которых лежит принцип сообщающихся сосудов. На каждом котле, имеющем зеркало испарения, должно устанавливаться не менее двух независимых водоуказателей. На котлах с паропроизводительностью до 750 кг/ч и утилизационных агрегатах допускается устанавливать только один прибор.

Водоуказательный прибор (рис. 10.7) сообщается с водяным и паровым пространством коллектора котла клапанами 8 и 11 . Клапаны 8 имеют ручное управление, а клапаны 11 – дистанционное с помощью тяг 13 и 14 , которые рычагами 12 поворачивают штоки. В рамке 4 установлены прозрачные слюдяные пластины 2 или специальные стёкла, прижимаемые к рамке упорными планками 3 с помощью болтов. Между рамкой и пакетом пластин установлена прокладка 5 .

Рис. 10. 7 Водоуказательный прибор

Для плотности соединений корпуса 1 прибора с патрубками, сообщающими его с котлом, имеется набивка 9 . Каналы прибора закрыты пробками 6 . На планке 10 нанесены риски, отмечающие верхний, средний и нижний уровни воды. Водоуказательный прибор крепят к котлу фланцами 7 . Кран 15 служит для продувки водоуказательного прибора.

При работе котла уровень воды в водоуказательном приборе должен колебаться, отсутствие колебаний уровня свидетельствует о загрязнении каналов прибора. Водоуказательные приборы необходимо продувать не реже одного раза за вахту, а также перед проведением верхнего и нижнего продувания котла.

Порядок продувания водоуказательного прибора:

Открыть нижний клапан (или кран) продувания;

Закрыть паровой клапан;

Открыть паровой клапан и затем закрыть водяной клапан;

Открыть водяной клапан и закрыть клапан (кран) продувания.

При расположении пароводяного коллектора котла на значительной высоте, а также при управлении котельной установкой из ЦПУ применяют сниженные указатели уровня . Для этих указателей применяются жидкости, плотность которых больше плотности воды и которые с водой не смешиваются (тетрахлорид, четырёххлористый углерод и другие вещества). Для лучшей видимости тяжёлую жидкость окрашивают.

Сниженный указатель уровня (рис. 10.8) представляет собой U-образную петлю, нижняя часть которой заполнена тяжёлой жидкостью. На левой ветви установлен указатель 1 , который сообщается через клапан 5 с паровым, а через клапан 6 – с водяным пространством котла. Труба 2 заполнена конденсатом. У неё имеется неизолированная конденсационная полость 3 , откуда излишек воды из-за конденсации пара или изменения уровня через перегородку 4 стекает в трубу 7 . Таким образом, в трубе 2 уровень воды постоянен. В трубе 7 уровень соответствует уровню воды в пароводяном коллекторе. При повышении уровня воды в котле увеличивается высота столба воды в трубе 7 , из-за чего повышается давление на поверхность тяжёлой жидкости и уровень в указателе 1 поднимается.Приборы и устройства, установленные на паровом котле и служащие для контроля, управления и регулирования его работы, называются арматурой

. В зависимости от расположения на котлах различают арматуру парового пространства и арматуру водяного пространства.

К арматуре парового пространства

относятся предохранительные клапаны, манометры, главный и вспомогательные стопорные клапаны и т. д.; к арматуре водяного пространства

— питательные клапаны, краны (клапаны) верхней и нижней продувки, легкоплавкие пробки и т. д.

В зависимости от назначения арматуру котла разделяют на запорно-разобщительную, указательную и предохранительную.

К запорно-разобщительной арматуре

, предназначенной для регулирования потоков воды, пара или воздуха, относятся стопорные паровые клапаны, питательные клапаны, клапаны продувки котла и пароперегревателя, клапаны для ввода присадок и отбора проб, спускные клапаны для манометров и устройств автоматического регулирования и т. д.

К указательной арматуре

, предназначенной для контроля за процессами, протекающими в котле, относятся контрольно-измерительные приборы: манометры, термометры, пирометры, тягомеры, газоанализаторы, водоуказатели и пр.

К предохранительной арматуре

, предназначенной для предотвращения повышения давления пара в котле выше допустимого, относятся предохранительные клапаны, расположенные на паровом барабане котла и на выходном коллекторе пароперегревателя.

Согласно требованиям Правил Регистра СССР всю котельную арматуру следует устанавливать на приварных специальных патрубках и штуцерах.

Все клапаны должны закрываться при вращении маховиков по часовой стрелке. Если конструкция арматуры не позволяет видеть, открыта она или закрыта, то на клапанах должны быть нанесены указатели «открыто—закрыто».

На главных и вспомогательных котлах ответственного назначения должно быть не менее двух невозвратных питательных клапанов. На остальных вспомогательных и утилизационных котлах допускается установка одного питательного клапана. Питательные клапаны служат для подачи и регулирования количества воды, поступающей в котел.

На рисунке выше показан одинарный питательный клапан. На корпусе 1

имеются два фланца 3

и 6

для крепления клапана к котлу и питательному трубопроводу. В крышке 7

— резьба, в которую ввинчивается шток клапана 8

, уплотняемый сальником, нажимной втулкой и накидной гайкой. На питательном клапане 5

имеется четыре ребра 4

, которые направляют его при посадке в гнездо 2

. Клапан открывается вращением маховика 9

против часовой стрелки до упора. Затем давление питательной воды в магистрали приподнимает невозвратный клапан 5

, в результате чего открывается проход для воды в котел. Закрытие питательного клапана осуществляется вращением маховика 9

по часовой стрелке до упора. В этом случае шток 8

упирается в клапан, в результате чего прекращается питание котла. Правила Регистра СССР разрешают изготовление питательных клапанов только из бронзы или стали.

Стопорные (разобщительные) клапаны служат для сообщения котла с паропроводом, по которому пар поступает к потребителям. Их всегда устанавливают в верхней части котла в наиболее удобном для обслуживания месте и подсоединяют таким образом, чтобы пар из котла поступал под тарелку клапана. На котлах, как правило, устанавливают невозвратные стопорные клапаны, у которых тарелка нежестко связана со штоком. Они соединяют паровое пространство котла с паропроводом главных илй вспомогательных механизмов и в зависимости от этого называются главными или вспомогательными стопорными клапанами.

Существует много конструкций стопорных клапанов, одна из них показана на рисунке выше. На корпусе клапана 1 , отлитом из стали, имеются три фланца, два из которых служат для подсоединения трубопроводов. К верхнему фланцу при помощи шпилек и гаек крепится фигурная крышка 3 , сквозь которую проходит шток клапана 5 . Он перемещается вдоль оси при помощи нарезной втулки 6 , установленной неподвижно при помощи штифта. Первый резьбовой конец штока ввинчивается в эту втулку, а второй располагается в сальнике крышки, состоящем из грундбуксы 8 , набивки и сальниковой втулки 4 . Тарелка клапана 2 соединена со штоком при помощи гайки 9 и стопорной шайбы 10 , предотвращающей ее самоотвинчивание. Посадочное место тарелки и седло клапана выполнены в виде колец 11 . Стопорный клапан открывается и закрывается поворотом маховика 7 , насаженного на квадрат штока клапана и закрепленного гайкой.

Для удаления шлама и пены на котлах имеются клапаны нижней и верхней продувки. Иногда устанавливают также и клапаны опорожнения котлов. Внутренний диаметр клапанов и труб нижней продувки согласно требованиям Регистра СССР должен быть не менее 20 и не более 40 мм. Устройство для верхней продувки (для удаления пены и шлама, плавающих на поверхности) устанавливают на котлах со свободной поверхностью испарения. Кроме этого, на паровых котлах должны быть клапаны или краны для отбора проб и клапаны для удаления воздуха, которые также ставят на пароперегревателях и экономайзерах.

На рисунке выше приведена одна из наиболее распространенных конструкций сдвоенного пружинного предохранительного клапана. В корпусе 1 клапана с помощью резьбы установлены два стальных гнезда клапанов 3 . Тарелки клапанов 4 , изготовленные из бронзы, прижимаются к седлу через шарик 2 штоком 6 , нагруженным пружиной 5 . Для регулирования натяжения пружины служит нажимная гайка 8 , опирающаяся на верхнюю тарелку пружины. Круглая гайка 9 , навинченная на верхнюю часть седла клапана, служит для регулирования момента закрытия (посадки) предохранительного клапана после его подрыва. Стопор 12 фиксирует гайку 9 от проворачивания во время работы.

После окончательного регулирования предохранительного клапана на верхнюю его часть надевается защитный колпачок 7 с ушком и прорезью для установки чеки 10 . На ушке и чеке имеются отверстия, стянутые проволокой, на концы которой инспектор Регистра СССР устанавливает пломбу. В рассматриваемой конструкции ручной подрыв осуществляется поворотом рычага 11 , упирающегося в специальный бурт защитного колпачка 7 . На котле устанавливается не менее двух предохранительных клапанов, один из которых пломбируется Регистром СССР. Предохранительные клапаны должны иметь дистанционные приводы с управлением из котельного отделения и с верхней палубы, или из других специальных помещений вне машинного отделения.

На каждом паровом котле устанавливают не менее двух, не зависимых один от другого водоуказательиых приборов. На утилизационных котлах, а также сепараторах пара и котлах с расчетной паропроизводителыюстыо не более 750 кг/ч можно установить один водоуказатель. Пробные краны или клапаны не могут заменять водоуказательные приборы.

Водоуказатели располагают со стороны переднего фронта котла и снабжают запорными устройствами со стороны парового и водяного пространств.

На рисунке выше показан водоуказательный прибор с плоским стеклом Клингера. Смотровая рамка 3 крепится к призматическому корпусу 8 при помощи шпилек и гаек. Между корпусом и рамкой устанавливается стекло Клингера 4 , уплотняемое паронитовыми прокладками. Шпильки следует обжимать осторожно и равномерно во избежание поломки стекла. Поверхность стекла, обращенная к воде,— рифленая. Она преломляет лучи таким образом, что нижняя часть стекла, заполненная водой,кажется темной, верхняя — светлой. Это значительно улучшает условия наблюдения за уровнем воды в котле. Водоуказательные приборы крепят на переднем днище котла симметрично относительно вертикальной оси при помощи фланцев 6 и 9 , штуцеров 5 и 2 , сообщающих рабочую полость водоуказательного прибора с паровым и водяным пространствами. В случае замены стекла или по другим причинам водоуказательный прибор можно отключить от котла при помощи парового 7 и водяного 10 кранов. Для продувки стекла водой или паром служит кран 1 , к которому подсоединяется трубопровод, идущий под пайолы. При продувке паром должны быть открыты краны 1 и 7 . При продувке паром и водой все три крана должны быть открыты одновременно.

Согласно требованиям Правил Регистра СССР у каждого парового котла должно быть не менее двух манометров, соединенных с паровым пространством отдельными трубами с запорными клапанами или кранами. Один из манометров устанавливают на переднем фронте котла, другой — у пульта управления главными механизмами. Исключение допускается для утилизационных котлов и котлов с расчетной производительностью менее 750 кг/ч, которые могут иметь один манометр.

На выходе из экономайзера также устанавливают манометр. Манометры на котле должны иметь соответствующую шкалу (достаточную для проведения гидравлических испытаний), на которой деление, соответствующее рабочему давлению, должно быть отмечено красной чертой.

Проверку манометров нужно производить ежегодно компетентными органами, признанными Регистром СССР. Манометры должны быть запломбированы и иметь клеймо с датой проверки.

Для определения температуры на судах применяют приборы, действие которых основано на расширении тел при нагревании, на возбуждении электродвижущей силы (ЭДС) при нагревании двух спаянных проволок из разных металлов и на увеличении электрического сопротивления проводника при повышении его температуры.

К первой группе относятся термометры ртутные, ртутно-га-зонаполненные и заполненные легкоиспаряющимися жидкостями. Наиболее распространенными являются ртутные термометры, которые используют для измерения температур от 30 до 750 С. Более высокие температуры измеряют при помощи термопар. Их принцип действия основан на том, что если нагревать место спайки двух проволок из разных металлов, а к другим концам — подсоединить гальванометр, то он покажет прохождение тока по цепи, ЭДС которого зависит от степени нагревания и увеличивается с увеличением температуры спайки. Термопара присоединяется к милливольтметру, имеющему соответствующую градуировку.

В термометрах сопротивления используют свойство металлических проводников изменять электрическое сопротивление в зависимости от их температуры.

Арматура и гарнитура котла

Для нормальной, бесперебойной и безопасной работы паровой котел должен быть оборудован соответствующими устройствами, приспособлениями и приборами. Эти дополнительные устройства и приборы относятся к гарнитуре и арматуре котла. На рис. 11 показан общий вид расположения гарнитуры и арматуры на котле крана ПК-6.

К гарнитуре парового котла относят шуровочную дверцу, промывочные люки, лазовый люк, колосники, шиберную задвижку, т. е. съемные приспособления, а также устройства, при помощи которых осуществляется регулировка горения и подача воздуха в топку.

Арматурой котла называют устройства и приборы, служащие для управления работой той части парового котла, которая находится под давлением. К арматуре относят также и контрольные приборы.

Рассмотрим арматуру, питающую котел водой и указывающую изменение уровня воды и рабочее давление в котле.

К устройствам арматуры, питающим котел водой, относят питательные коробки с клапанами, инжекторы, водогон и вентили. Питательные коробки состоят из бронзового или чугунного корпуса, обратного клапана и пробки или клапана. На рис. 12 показаны питательные коробки. Они могут иметь пробковый кран (рис. 12, а) или запорный клапан (рис. 12, б). Для большей надежности на каждый котел устанавливают два комплекта приборов питания водой, две раздельные или одну сдвоенную питательные коробки. Последняя менее удобна, так как ее конструкция не допускает раздельного осмотра и притирки одного клапана при работе другого. Располагаются питательные коробки в нижней части котла.

Инжектор представляет собой пароструйный прибор для подачи в котел воды под давлением.

Принцип действия инжектора основан на превращении части тепловой энергии пара в кинетическую энергию движения, передаче паром тепловой и- кинетической энергии воде и на превращение кинетической энергии струи воды в потенциальную энергию давления, вследствие чего вода, преодолевая котловое давление, поступает в котел. Наиболее распространенным на крановых котлах является инжектор, изображенный на рис. 13.

Литой чугунный корпус этого инжектора состоит из двух частей, соединенных между собой,фланцами. Внутри корпуса строго по, одной оси расположены три конуса-сопла: паровой, конденсационный и нагнетательный.

Рис. 11. Общий вид расположения гарнитуры и арматуры на котле ПК-6:

1 - котел; 2 -водяные баки; 3 - шуровочная дверца; 4 - промывочный люк; 5 - главный вентиль; 6 - паровая магистраль к машине; 7 -регулятор пара; 8-выхлопная труба; 5 -манометр; 10 - трехходовой кран манометра; 11 – предохранительные клапаны; 12 - водопробные краники; 13 - водомерное стекло; 14 - свисток; 15 - инжекторы; 16- краны подачи воды к инжектору; 17 - питательные коробки; 18 - вестовые трубы; 19 - магистраль подачи пара к батарее отопления крана; 20 - вентиль к сажесдувателю; 21 - пароразборная колонка; 22 - патрубок для пожарного рукава; 23 - спускной кран котла; 24 - водогон; 25 -сифон; 26 - кран для расхолаживания котла; 27 - водопробные краники водяного бака

Первые два конуса имеют сужение по направлению движения пара, а последний имеет обратный конус. Паровой конус поставлен в корпус инжектора на уплотнительной прокладке из свинца или тонкого асбестового шнура. Конденсационный и нагнетательный конусы свинчены на резьбе между собой и вставлены в корпус с уплотнением из свинцового кольца.

Рис. 12. Питательные коробки с пробковым краном (а) и с запорным клапаном (б):

1-корпус; 2 - обратный клапан; 3 -заглушка; 4 - грундбукса; 5 - бронзовая пробка; 6 - отжимной винт; 7 -фланец; S -накидная гайка; 5 -сальник; 10 - запорный клапан

Внутрь парового конуса входит паровпускной клапан, плотно закрывающий своей конической частью кольцевой проход парового конуса. Паровпускной клапан опускается и поднимается при помощи рукоятки, имеющей два положения: «Открыто» и «Закрыто», отмеченные на ее секторе.

Снизу в корпус инжектора запрессован стакан, служащий опорой для нагнетательного конуса. Этот стакан имеет форму втулки с четырьмя ребрами, образующими ступицу, через отверстие которой проходит хвостовик обратного клапана.

Обратный клапан давлением воды в котле постоянно плотно прижат своей сферической головкой к гнезду, перекрывая доступ воды из котла в инжектор.

В средней части корпус инжектора имеет два патрубка: один, заканчивающийся фланцем, служит для подсоединения к инжектору водяной магистрали из бака, другой (вестовой) заканчивается резьбой, на которую навинчивается угольник для подсоединения вестовой трубы.

В вестовом патрубке поставлен клапан, который нормально закрыт при помощи небольшой пружины.

В работе инжектора различают два периода: первый - это присос воды (инжектор «забрал» воду) и второй - нагнетание воды в котел.

Рис. 13. Инжектор: Л -паровая камера; Б -водяная камера; В -смесительная камера; Г-нагнетательная камера; 1-корпус; 2 -паровой конус; 3- конденсационный конус; 4 - нагнетательный конус; 5 - двойной паровой клапан; 6 -вестовой клапан; 7 - пружина вестового клапана; 8 - обратный клапан; 9 - регулирующая рукоятка; 10 - уплотняющее кольцо из свинца; 11 - сальник; 12 - стакан обратного клапана

В начальный момент, когда паровпускной (игольчатый) клапан незначительно приподнят, пар из котла в небольшом количестве устремляется в кольцевой проход парового конуса. Проходя через суживающееся сопло парового конуса, пар приобретает большую скорость движения. Выходя из сопла с большой скоростью, пар увлекает за собой воздух и оставшуюся воду в водяной камере, в которой вследствие этого создается разрежение. В результате разрежения вода из подводящей трубы начнет поступать в водяную камеру инжектора. В это же время смесь пара, воздуха и воды, выйдя из сопла, поступает в конденсационный конус и, выходя через его боковые отверстия, создает незначительное давление в смесительной камере. Этого давления недостаточно, чтобы открыть обратный клапан, но достаточно для открытия вестового клапана, при этом, когда вестовой клапан откроется, из вестовой трубы начнет выходить смесь пара, воды и воздуха.

С поступлением холодной воды в водяную камеру подаваемый в небольшом количестве пар быстро конденсируется, объем его уменьшается, что создает дополнительное разрежение, которое передается и в смесительную камеру. При разрежении вестовой клапан под действием атмосферного давления и пружины садится на место.

Закрытие вестового клапана сопровождается характерным щелчком, свидетельствующим о том, что в водяную камеру начала поступать холодная вода, т. е. инжектор присосал воду.

После того как раздастся этот щелчок, пусковую рукоятку необходимо повернуть до упора с тем, чтобы паровой клапан был полностью поднят, что даст возможность пару в большом количестве поступать в инжектор. С этого момента начинается второй период в работе инжектора, т. е. подача инжектором воды в котел.

В первый момент поступления большого количества пара в смесительной камере создастся избыток воды, давление возрастет, вестовой клапан снова откроется и из вестовой трубы начнет вытекать избыточная вода. В последующий момент давление в смесительной камере понизится, вестовой клапан закроется, а в нагнетательной камере нагнетательного конуса давление увеличится. В результате обратный клапан откроется и инжектор начнет подавать воду в котел.

При выключении инжектора, т. е. при прекращении подачи в инжектор пара, в смесительной камере также образуется избыток воды, который сливается через вестовую трубу. При нормальной работе инжектора из вестовой трубы не должно выходить ни пара, ни воды.

В силу того что конденсация пара имеет важное значение в работе инжектора, питательная вода должна быть достаточно холодной. При температуре питательной воды свыше 35° С условия конденсации ухудшаются, работа инжектора становится неустойчивой или вовсе прекращается.

Боковые отверстия в конденсационном конусе имеют также большое значение для нормальной работы инжектора: через них в начальный момент удаляется вода, не получившая необходимой скорости движения, и проходит пар для восстановления в инжекторе требуемого разрежения. Если эти отверстия засорятся или закипят, нормальная работа инжектора нарушится.

Для правильной работы инжектора очень важно, чтобы все соединения были плотными и не было бы подсоса воздуха.

Инжекторам в зависимости от производительности присваивается нумерация; чем больше номер инжектора, тем выше его производительность. Номер инжектора определяется размером диаметра выходного отверстия конденсационного конуса (в миллиметрах) и равного ему диаметра нагнетательного конуса.

Для образования запаса воды, необходимой для питания котла, на кране установлены водяные баки. Их заполняют водой от стационарной водоразборной колонки, но можно использовать воду из тендера паровоза или из другого источника, расположенного ниже уровня крана; Для этого кран оборудуется водогоном (рис. 14).

Действие водогона основано на том же принципе, что и действие инжектора. После открытия соответствующего вентиля на паровой магистрали пар из котла поступает в паровой конус водогона.

Из-за большой скорости движения пара в камере создается разрежение и вода через присоединенный к патрубку гайкой ротта всасывающий рукав начинает засасываться по каналу в камеру струей пара увлекается в нагнетательный конус. При проходе воды через расширяющийся нагнетательный конус в нем создается давление, достаточное для подачи воды на высоту 2-2,5 м.

К арматуре, показывающей уровень воды в котле, относятся: водопробные краники, водомерное стекло и контрольная пробка.

Рис. 14. Водогон:

1 – корпус водогона; 2 -конус паровой; 3 - патрубок водяной; 4- прокладка: 5 -гайка ротта; 6 - штуцер паровой; 7 -паровая труба

Водопробный краник (рис. 15) состоит из корпуса и костылика. При завинчивании или отвинчивании костылика он закрывает или открывает своей конусной частью канал и пар или вода из котла выходит через нижнее отверстие корпуса. Таких краников на котле устанавливаются три: один точно на высоте среднего уровня воды, а два других - на 100 мм выше и ниже среднего уровня. Действительный уровень воды в котле должен находиться между крайними краниками, т. е. при открытии верхнего из него должен всегда выходить пар, а при открытии нижнего - вода.

Средний краник зачастую не ставится, так как он не очень характерен и при открытии его может поступать как пар, так и вода. На котлах крана ПК-6 устанавливаются как три, так и два краника, при этом расстояние между верхним и нижним составляет 150 мм.

О понижении уровня воды в котле ниже допустимого сигнализирует контрольная пробка. В этом случае пробка, оказавшись над поверхностью воды, перегревается, отчего сплав, которым пробка залита, выплавляется, и тогда через образовавшееся отверстие в топку котла начинает поступать пар, что свидетельствует об аварийном состоянии котла.

Пробка (рис. 16) состоит из бронзового корпуса, залитого внутри легкоплавким сплавом (10% олова и 90% свинца). Корпус пробки имеет коническую резьбу, которой он ввинчивается в дымогарную трубу в котлах с дымогарными трубами или в заплечико жаровой трубы в котлах с кипятильными трубами. Контрольная пробка ввинчивается в тело трубы таким образом, что конец ее корпуса и торец легкоплавкого сплава омываются горячими газами.

Водомерное стекло предназначено для показания уровня воды в котле. Принцип действия водомерного стекла основан на законе сообщающихся сосудов, согласно которому уровень жидкости, находящейся в сосудах, сообщенных между собой, независимо от формы и объема сосудов всегда одинаков.

Рис. 15. Водопробный краник:

1 - корпус; 2 - костылик; 3 - ручка костылика; 4 - отросток; 5 -резьбовой фланец; 6 - чечевичное кольцо; 7 -фланец котла

Рис. 16. Пробка контрольная

Комплект водомерного стекла (рис. 17) состоит из двух кранов: верхнего и нижнего. Между ними установлено или цилиндрическое (круглое) стекло, или металлический футляр (рамка), внутрь которого поставлено плоское стекло.

Нижний кран имеет дополнительно продувочный краник.

Кран водомерного стекла установлен так, чтобы при нормальной работе котла верхний кран постоянно был сообщен с паровым пространством, а нижний - с водяным. При такой установке кранов пар и вода из котла попадают в водоуказательное стекло и вода устанавливается в нем на том же уровне, что и в котле. Малейшее изменение количества воды в котле немедленно сказывается на уровне воды в стекле, что дает возможность судить о положении уровня воды в котле.

Нормально при работе котла уровень воды в стекле непрерывно колеблется: внутри котла происходит бурный процесс парообразования и поверхность воды в нем неспокойна. Если нет колебания воды в стекле при работающем котле, кран неисправен, его каналы засорены или закипели.

При засорении канала в нижнем кране вода в стекле спокойна и будет находиться на одном и том же уровне или даже медленно повышаться. Если при этом через продувочный краник выпустить воду из стекла и снова краник закрыть, то вода в стекле вновь появится не сразу, а будет постепенно накапливаться за счет конденсации пара, поступающего в стекло через верхний кран. Вода в стекло может поступать в этом случае и через нижний кран, если его канал засорен неполностью. Если засорен канал верхнего крана, то уровень воды в стекле будет находиться выше действительного уровня в котле.

Водомерное стекло, будучи сообщено с внутренней полостью котла, всегда находится под давлением пара и испытывает действие высокой температуры. Поэтому применение простого круглого стекла опасно. На современных паровых кранах применяют специальное плоское стекло,отлитое в форме толстого бруска. Оно вставляется на прокладках в металлический корпус (рамку). Такое стекло, если даже оно лопнет, не опасно для обслуживающего персонала. Задняя плоскость стекла имеет вертикальные призматические ребра-бороздки. Ребристая поверхность позволяет более отчетливо видеть уровень воды в стекле, так как лучи света, падающие на стекло, преломляются различно в зоне воды и зоне пара, отчего часть стекла, занятая водой, кажется темной, а занятая паром - светло-серебристой.

Кроме водопробных кранов и водомерного стекла, на каждом котле на видном месте имеется металлическая пластинка, отмечающая наинизший допустимый уровень воды в котле. К арматуре, контролирующей рабочее давление пара в котле, относятся манометр и предохранительные клапаны.

Рис. 17. Водомерное стекло: 1 - корпус; 2 - крышка; 3 - стекло; 4 - верхний краник; 5 - нижний краник; 6 - штуцер; 7 - продувочный краник; 8 - чечевичное кольцо; 9 - фланец когла

Манометр предназначен для измерения давления жидкостей и газов (выше атмосферного). Он показывает разность между давлением газа или жидкости в закрытом сосуде и атмосферным давлением. Эту разность принято называть избыточным давлением. Наиболее распространенными являются пружинные манометры. Пружинный манометр (рис. 18) состоит из металлического корпуса, в котором помещена дугообразная упругая трубка. Один конец этой трубки закрыт наглухо, а другой соединен со штуцером. К глухому концу трубки присоединена система рычажков, связанных через зубчатую передачу с указательной стрелкой.

С паровым пространством котла манометр соединен посредством; сифонной трубки, имеющей минимально два витка диаметром 180 мм. Наличие этой трубки исключает попадание в манометр горячего пара: дугообразная трубка оказывается заполненной водой под давлением, равным котловому. Вода эта образуется вследствие конденсации пара в сифонной трубке.

Рис. 18. Пружинный манометр

Дугообразная трубка манометра имеет форму вытянутого эллипса, но под действием давления воды она стремится выпрямиться. Выпрямление трубки заставляет стрелку 4 через зубчатую передачу 3 отклоняться. Чем выше давление, тем больше отклонение стрелки, тем больше ее показание на циферблате манометра. Красная черта на шкале котлового манометра отмечает предельно допустимое давление для данного котла.

Манометр должен быть запломбирован, иметь клеймо и дату очередной проверки госповерителем.

Для проверки правильности показаний манометра предназначен трехходовой кран, которым можно отключить манометр от котла, при этом указательная стрелка должна занять точно нулевое положение, что свидетельствует об исправности прибора. Трехходовой кран манометра имеет фланец, к которому специальной струбцинкой можно присоединить контрольный манометр.

Предохранительные клапаны, устанавливаемые на котлах, служат для предохранения от превышения давления пара в котле сверх допустимого.

На предохранительный клапан действуют одновременно две силы: – сила нажатия пружины или груза, действующая обычно сверху, и сила давления пара, действующая снизу. Силу давления пружины или груза можно регулировать.

Сила же давления пара на клапан изменяется с изменением давления в котле.

Пока сила давления пара меньше давления пружины или груза, клапан плотно прижат к своему седлу силой пружины или груза и выход пару из котла закрыт. В момент, когда сила давления пара на клапан превысит давление пружины или груза, клапан приподнимается и через образовавшийся проход пар начнет выходить наружу. Он будет выходить до тех пор, пока давление в котле не снизится и клапан снова не закроет выход. Вследствие того что посадке клапана на место противодействует струя выходящего пара, клапан обычно садится на место при давлении в котле на 0,3-0,5 кГ/см? ниже давления, при котором он был открыт.

На каждом паровом котле с поверхностью нагрева свыше 5 м2 устанавливается не менее двух предохранительных клапанов, один из которых является контрольным, а другой - рабочим.

Контрольный клапан срабатывает несколько раньше рабочего и как бы сигнализирует о предельном давлении пара в котле. В случае непринятия соответствующих мер начинает действовать рабочий клапан и избыток пара из котла выпускается через оба клапана в атмосферу.

Регулировка клапанов на открытие производится согласно табл. 3. При давлениях в котле, указанных в таблице, клапаны должны открываться.

Рис. 19. Предохранительный клапан пружинного типа

Предохранительные клапаны могут быть рычажными и пружинными. На крановых котлах применяются исключительно пружинные предохранительные клапаны.

На рис. 19 показан предохранительный клапан пружинного типа. Основными частями его являются корпус с притертым по клапану гнездом и клапан в виде стаканчика. Притертой поверхностью он плотно садится на гнездо корпуса. Во внутрь клапана поставлена основная пружина, регулируемая винтом, который нажимает на пружину через тарелочку. На корпус клапана сверху навинчена головка, являющаяся патрубком для выхода пара.

Таблица 3

Гайка служит для регулировки клапана. Поворотом гайки изменяется величина зазора между ней и фланцем клапана. С изменением этого зазора меняется скорость и направление струи пара. Струя пара ударяет во фланец клапана и способствует быстроте его подъема. Чем меньше зазор, тем это воздействие больше, тем резче подъем и посадка клапана на место. Изготовленная из пружинной стали марки 55С2 или 6ОС2 пружина термически обработана и сохраняет свои свойства независимо от изменения температуры. Клапан, отрегулированный на определенное давление, пломбируют пломбой; проволока пропускается через колпачок и фиксирующий винт. Рычаг служит для периодической проверки действия клапана. Оттягивая рычаг, можно поднять клапан и выпустить пар при меньшем давлении.

Рис. 20. Золотниковый регулятор

Регулятор предназначен для регулирования подачи пара к паровой машине. Он может быть как золотниковым, так и клапанным, причем клапанный является более совершенным и более чувствительным.

Золотниковый регулятор (рис. 20) состоит из чугунного корпуса и чугунной крышки, соединенных между собой болтами.

Между крышкой и корпусом в специальном углублении помещается поводок, в который своей цилиндрической заточкой заходит бронзовый золотничок, прижатый пружиной к притертой поверхности крышки.

Поводок выполнен в виде рычажка, который сидит на квадратном хвостовике шпинделя. Для уплотнения корпуса предусмотрена прокладка из паронита, а для валика - сальник с грундбуксой. При вращении рукоятки, надетой на хвостовик шпинделя, поводок поворачивается и пер-лющает при этом золотничок, открывая на требуемую величину‘отверстие для прохода пара из котла в паровую машину.

Клапанный регулятор (рис. 21) состоит из чугунного трехфланцево-го корпуса с запрессованным в него седлом. Внутри седла помещен большой клапан, в котором размещен малый клапан. Уплотнение клапанов достигается посадочными коническими притертыми поверхностями. Поперек корпуса регулятора проходит валик, имеющий в качестве опор специальные штуцера, ввинченные в корпус и снабженные сальниками. На внешнем конце валика сделан квадрат, на который садится поводковый рычаг, а в средней части на валик при помощи квадрата посажен кулачок.

Рис. 21. Клапанный регулятор

Своей вилкой кулачок опирается на заплечики хвостовика малого клапана. При повороте поводкового рычага валик регулятора приводит в движение кулачок, который первоначально поднимает малый клапан, а когда хвостовик этого клапана дойдет до упоров большого клапана, последний также начнет открываться.

Рис. 22. Пароразборная колонка:

1-корпус; 2 -седло клапана; 3 - клапан; 4 - крепящее кольцо; 5 - колонка; 6 -гайка; 7 -шпиндель; 8 - накидная гайка; 9 - грундбукса; 10 - сальник; 11 -маховичок

Для открытия малого клапана требуется незначительное усилие, а большой клапан открывается, когда под ним находится пар: большой клапан оказывается разгруженным.

Пароразборная колонка (рис. 22) предназначена для питания паром инжекторов, турбогенератора, водогона, отопительной системы и пр. Она представляет собой чугунный корпус с рядом фланцев, к которым присоединяются магистрали потребителей пара. К корпусу также присоединена специальная колонка с резьбовым шпинделем, на который насажен маховичок. К другому концу шпинделя присоединен клапан. При вращении маховичка клапан плотно садится на седло или отходит от него. Такое вентильное устройство позволяет отключать от котла все магистрали потребителей пара на случай осмотра и мелкого ремонта.

Спускной кран, устанавливаемый внизу котла, предназначен для спуска воды, а также продувки котла во время работы. Этот кран должен быть стальным или, как исключение, может иметь корпус из ковкого чугуна.

В качестве спускного крана применяется обыкновенный пробковый кран или чаще кран золотникового типа, аналогичный по устройству золотниковому регулятору (см. рис. 20).

Рис. 23. Свисток:

1 - корпус; 2 - колпак- резонатор: 3 - верхний диск; 4 - нижний диск; 5 -клапан; 6 - пружина клапана; 7 -пробка; 8 - прокладка; 9 - рычаг; 10 - хвостовик резонатора

Свисток для подачи сигналов установлен на паровом котле. В зависимости от количества резонирующих камер свистки могут быть однозвучными, двухзвучными или трехзвучными, причем свистки многозвучные дают более ровный и устойчивый звук. На рис. 23 показан трехзвучный паровой свисток. Он состоит из чугунного корпуса с клапанным устройством и двух дисков - верхнего стального и нижнего бронзового, образующих между собой кольцевую щель. Сверху корпус накрыт колпаком-резонатором, сделанным в виде чугунной отливки, образующей три различные по объему камеры. Колпак в нижней части имеет три полукруглых окна, края которых являются рассекающими кромками. При открытии клапана пар через кольцевую щель бьет сильной струей и, встречая на своем пути рассекающие кромки резонатора, дает звуковой эффект, усиливающийся резонирующим колпаком. Вследствие наличия трех различных по размерам камер звук свистка получается достаточно мощным, ровным и многотонным.

К атегория: - Общие сведения о кранах и котлах

Запорная арматуры - предназначена для включения и отключения потока жидкой или газообразной среды. Запорной арматурой являются краны и задвижки. На корпусе запорной арматуры должен быть указан диаметр прохода, а так же давление и температура используемой среды.

Регулирующая арматура - предназначена для регулирования скорости протекающей среды. Регулирующей арматурой являются вентили и разнообразные регулирующие клапаны.

Предохранительная арматура - служит для предотвращения течения среды в обратном направлении. Передохранительной арматурой являются обратные и предохранительные клапаны. На вертикальных трубопроводах устанавливаются подъемные обратные клапаны, на горизонтальных участках трубопровода устанавливают поворотные обратные клапаны.

Так обратные клапаны должны устанавливаться на питающей линии котла, чтобы избежать утечки воды из котла в питательную линию.

Предохранительные клапаны служат для сброса среды в случае, если давление среды превысило допустимое значение.

Предохранительные клапаны бывают грузовые рычажные и пружинные.

В грузовом рычажном клапане тарельчатый клапан прижимается к седлу под силой тяжести грузов которые давят на рычаг. Таким образом выход среде закрыт. Как только давление среды превысит силу давления с которой давят грузы на тарельчатый клапан, клапан поднимается и дает выход среде.

На паровых котлах с естественной циркуляцией обычно устанавливаются грузовые рычажные предохранительные клапаны, на верхней части верхнего барабана. На водогрейных котлах устанавливаются пружинные предохранительные клапаны на отводах в коллектор.

На водогрейных и паровых котлах устанавливается не менее двух предохранительных клапанов.

Контрольная арматура - предназначена для визуального контроля над уровнем воды в котле.

Контрольной арматурой являются водоуказательные стекла. На водоуказательных приборах указывается верхний допустимый уровень воды и нижний допустимый уровень воды.

Для обеспечения безопасной и бесперебойной работы котлы оборудуют соответствующей арматурой и контрольно-измерительными приборами (КИП). К арматуре относятся: предохранительные, питательные и обратные клапаны, вентили и задвижки, а также водоуказательные и продувочные устройства. Контрольно-измерительные приборы предназначены для наблюдения и контроля за процессом работы котла. К ним относятся: манометры, тягометры, термометры, расходомеры, газоанализаторы и другие. В зависимости от типа котла (паровой или водогрейный) на него устанавливают различную арматуру и контрольно-измерительные приборы.

Предохранительный клапан предназначен для предотвращения повышения давления в котле выше допустимого. Предохранительные клапаны бывают пружинного (рис. 5.51) и рычажного (рис. 5.52) типов.

При повышении давления в котле или трубопроводе выше допустимого тарелка клапана поднимается, освобождая седло, часть теплоносителя через выходное отверстие уходит в атмосферу, и давление падает до нормального. Шток клапана вместе с тарелкой под действием груза (рычажный) или пружины (пружинный) опускается в первоначальное положение, выходное отверстие перекрывается.

Рис. 5.50.

а - клапан вмазного типа; б - асбестовый клапан; в - клапан откидного типа; 1 - кровельная сталь; 2 - асбестовый картон; 3 - металлическая сетка; 4 - смесь шамотной глины с асбестом; 5 - металлический короб; 6 - валик; 7 - дверца; 8 - съемная рама; 9 - проволока; 10 - розетка

Рис. 5.51.

1 - корпус; 2 - тарелка; 3 - пружина; 4 - рычаг ручного подрыва; 5 - шток; б - втулка направляющая; 7 - винт стопорный; ? - втулка нажимная; 9 - втулка демпферная; 10 - крышка; 11 - колпак; 12 - болт стопорный

Рис. 5.52.

а - однорычажный; б - двухрычажный

Перемещая груз по рычагу (рычажный клапан) или изменяя величину сжатия пружины (пружинный) при помощи резьбовой нажимной втулки, можно уменьшать или увеличивать давление срабатывания клапана.

Водогрейные котлы без барабанов с температурой воды до 115 °С производительностью более 405 кВт, а также котлы с барабанами независимо от их производительности должны оборудоваться двумя предохранительными клапанами, водогрейные котлы без барабанов производительностью 405 кВт и менее - одним клапаном. Для паровых котлов паропроизводительностью более 100 кг/ч один клапан (контрольный) должен пломбироваться.

Если в котельной находятся нескольких водогрейных котлов без барабанов, вместо предохранительных клапанов на котлах допускается установка двух предохранительных клапанов диаметром не менее 50 мм на трубопроводе, к которому присоединены котлы. Диаметр каждого предохранительного клапана принимают по расчету для одного из котлов наибольшей производительности и рассчитывают по формулам:

при установке котлов с естественной циркуляцией

- (5.11)

- (5.12)

10 6 пИ’

при установке котлов с принудительной циркуляцией

10 6 пИ’

где (1 - диаметр прохода клапана, см;

О - максимальная производительность котла, Вт; п - число клапанов;

Н - высота подъема клапана, см.

При установке предохранительных клапанов на общем трубопроводе горячей воды предусматривают обвод с обратным клапаном у запорного органа каждого котла.

На паровые котлы с давлением до 0,07 МПа для безопасной эксплуатации устанавливают предохранительные выкидные приспособления (гидрозатворы) или самопритирающиеся клапаны КСШ-07. Обычные рычажные или пружинные клапаны на таких котлах не ставят. Предохранительное выкидное устройство (рис. 5.53) срабатывает, когда давление пара в котле превышает рабочее более чем на 10 кПа. Устройство работает следующим образом. Через подвод I трубы 2, 3 и 6 заполняются водой до пробочного крана 7. В процессе работы котла пар вытесняет воду из трубы 2 и уровень ее понижается, а в трубах 3 и 6 повышается, и их столб воды уравновешивает давление пара. При повышении давления пара выше допустимого вода из трубы 2 вытесняется до тех пор, пока избыточный пар не выйдет в бак 4 ив атмосферу через трубу 5. Когда давление в котле понизится, вода из бака по трубе 3 вновь заполнит трубы выкидного устройства. Высота выкидного устройства Н выбирается в соответствии с рабочим давлением пара в котле: при давлении 50, 60, 70 кПа она соответственно принимается 6, 7, м. Высота заполнения И = 0,56#.

Предохранительный самопритирающийся клапан КСШ-07-810 (рис. 5.54) состоит из корпуса /, закрытого колпачком 2. Внутри клапана размещен груз-крыльчатка 3, а в трубе, которой он присоединен к паропроводу, запрессовано седло 4, на грузе-крыльчатке размещен грибок 5, закрывающий выход пара из котла. Грибок прижимается к седлу за счет массы груза-крыльчатки, которая имеет три дугообразные лопатки. При повышении установленного в котле давления пара грибок с грузом поднимается, давление пара распространяется на всю площадь груза и дно клапана, обеспечивая их подъем, затем пар уходит через отверстие в колпачке. Наличие лопаток создает крутящий момент, и груз-крыльчатка начинает вращаться. После выпуска излишнего пара грибок благодаря вращению садится в новое положение и одновременно притирается. Для проверки работоспособности клапана на нем имеются рычаг 7 и ручка 8. Для звуковой индикации срабатывания клапана на нем имеется сигнальный свисток 6.

Рис. 5.53.

Трубы от предохранительных клапанов обычно выводят за пределы котельной, и они имеют устройства для отвода воды. Площадь сечения трубы составляет не менее двойной площади сечения предохранительного клапана.

На питательном трубопроводе к паровому котлу устанавливают обратный клапан и запорное устройство (рис. 5.55).

Для контроля параметров, наблюдение за которыми необходимо при эксплуатации котельной, предусматривают установку показывающих приборов: для контроля параметров, изменение которых может привести к аварийному состоянию оборудования, - сигнализирующих показывающих приборов, а для конт-

Рис. 5.54

роля параметров, учет которых необходим для анализа работы оборудования или хозяйственных расчетов, - регистрирующих или суммирующих приборов.

Для котлов с давлением пара свыше 0,17 МПа и производительностью менее 4 т/ч устанавливают показывающие приборы для измерения:

- а) температуры и давления питательной воды в общей магистрали перед котлами;

- б) давления пара и уровня воды в барабане;

- в) давления воздуха под решеткой или перед горелкой;

- г) разрежения в топке;

- д) давления жидкого и газообразного топлива перед горелками.

Рис. 5.55. Запорный вентиль (1) и обратный клапан (2)

Для котлов с давлением пара свыше 0,17 МПа и производительностью от 4 до 30 т/ч устанавливают показывающие приборы для измерения:

- а) температуры пара за пароперегревателем до главной паровой задвижки;

- в) температуры уходящих газов;

- д) давления пара в барабане (для котлов производительностью более 10 т/ч указанный прибор должен быть регистрирующим);

- е) давления перегретого пара до главной паровой задвижки;

- л) разрежения в топке;

- н) расхода пара в общей паропроводе от котлов (самопишущий прибор);

- о) содержания кислорода в уходящих газах (переносный газоанализатор);

- п) уровня воды в барабане котла.

При расстоянии от площадки, с которой ведется наблюдение за уровнем воды, до оси барабана более 6 м или при плохой видимости водоуказательных приборов на барабане устанавливают два сниженных указателя уровня, при этом один из указателей является регистрирующим.

Для котлов с давлением пара свыше 0,17 МПа и производительностью более 30 т/ч устанавливают показывающие приборы для измерения:

- а) температуры пара за пароперегревателем до главной паровой задвижки (показывающий и регистрирующий);

- б) температуры питательной воды за экономайзером;

- в) температуры уходящих газов (показывающий и регистрирующий):

- г) температуры воздуха до и после воздухоподогревателя;

- д) давления пара в барабане;

- е) давления перегретого пара до главной паровой задвижки (показывающий и регистрирующий);

- ж) давления пара у мазутных форсунок;

- з) давления питательной воды на входе в экономайзер после регулирующего органа;

- и) давления воздуха после дутьевого вентилятора;

- к) давления жидкого и газообразного топлива перед горелками за регулирующим органом;

- л) разрежения в топке;

- м) разрежения перед дымососом;

- н) расхода пара от котла (показывающий и регистрирующий);

- о) расхода жидкого и газообразного топлива на котел (суммирующие и регистрирующие);

- п) расхода питательной воды к котлу (показывающий и регистрирующий);

- р) содержания кислорода в уходящих газах (автоматический показывающий и регистрирующий газоанализатор);

- с) уровня воды в барабане котла.

При расстоянии от площадки, с которой ведут наблюдение за уровнем воды, до оси барабана более 6 м или при плохой видимости водоуказательных приборов на барабане котла устанавливают два сниженных указателя уровня, один из которых является регистрирующим.

Для котлов с давлением пара 0,17 МПа и ниже и водогрейных котлов с температурой воды 115 °С и ниже устанавливают следующие показывающие приборы для измерения:

- а) температуры воды в общем трубопроводе перед водогрейными котлами и на выходе из каждого котла (до запорной арматуры);

- б) давления пара в барабане парового котла;

- в) давления воздуха после дутьевого вентилятора:

- г) давления воздуха после регулирующего органа;

- д) разрежения в топке;

- е) разрежения за котлом;

- ж) давления газа перед горелками.

Для водогрейных котлов с температурой воды более 115 °С устанавливают показывающие приборы для измерения:

- а) температуры воды на входе в котел после запорной арматуры;

- б) температуры воды на выходе из котла до запорной арматуры;

- в) температуры воздуха до и после воздухоподогревателя;

- г) температуры уходящих газов (показывающий и регистрирующий);

- д) давления воды на входе в котел после запорной арматуры и на выходе из котла до запорной арматуры;

- е) давления воздуха после дутьевого вентилятора;

- ж) давления жидкого и газообразного топлива перед горелками после регулирующего органа;

- з) разрежения в топке;

- и) разрежения перед дымососом;

- к) расхода воды через котел (показывающий и регистрирующий);

- л) расхода жидкого и газообразного топлива для котлов производительностью от 30 МВт и более (суммирующие и регистрирующие);

- м) содержания кислорода в уходящих газах (для котлов производительностью до 20 МВт - переносный газоанализатор, для котлов большей производительности - автоматические показывающие и регистрирующие газоанализаторы);

- н) температуры жидкого топлива на входе в котельную;

- о) давления в подающих и обратных трубопроводах тепловых сетей (до и после грязевиков);

- п) давления воды в питательных магистралях;

- р) давления жидкого и газообразного топлива в магистралях перед котлами.

Кроме того, в котельной устанавливают регистрирующие приборы для измерения:

- а) температуры перегретого пара в общем паропроводе к потребителям;

- б) температуры воды в подающих трубопроводах систем теплоснабжения и горячего водоснабжения и в каждом обратном трубопроводе;

- в) температуры возвращаемого конденсата;

- г) давления пара в общем паропроводе к потребителю (при требовании потребителя);

- д) давления воды в каждом обратном трубопроводе системы теплоснабжения;

- е) давления и температуры газа в общем газопроводе котельной;

- ж) расхода воды в каждом падающем трубопроводе систем теплоснабжения и горячего водоснабжения (суммирующий);

- з) расхода пара к потребителю (суммирующий);

- и) расхода воды, поступающей на подпитку тепловой сети, при ее количестве 2 т/ч и более (суммирующий);

- к) расхода циркуляционной воды горячего водоснабжения (суммирующий);

- л) расхода возвращаемого конденсата (суммирующий);

- м) расхода газа в общем газопроводе котельной (суммирующий);

- н) расхода жидкого топлива в прямой и обратной магистралях (суммирующие).

Контроль и наблюдение за уровнем воды в паровом котле ведут с помощью водоуказательных приборов-водоуказательных стекол (рис. 5.56). Водоуказателъное стекло представляет собой стеклянную трубку, концы которой вставлены в головки кранов, соединенных с водяным и паровым пространством барабана. При расстоянии от площадки, с которой ведется наблюдение за уровнем воды, до оси барабана более 6 м или при плохой видимости водоуказательных приборов кроме установленных на барабане устанавливают сниженные указатели уровня (рис. 5.57). Эти указатели работают по принципу уравновешивания двух столбов воды в сообщающихся трубках с помощью специально окрашенной жидкости с плотностью, большей чем плотность воды.

Для измерения давления воды и пара на котлах устанавливают манометры. Манометр к котлу присоединяют с помощью изогнутой трубки в виде петли-сифона. В сифоне вследствие конденсации пара образуется водяной затвор, предохраняющий механизм прибора от теплового воздействия пара.

Манометр снабжается трехходовым краном с фланцем для присоединения контрольного прибора. На шкале манометра красной чертой отмечено максимально допустимое давление в данном котле, при превышении которого работа запрещена.

Рис. 5.56.

Для измерения температуры воды устанавливают термометры различных типов и конструкций.

Для измерения разрежения в топке и тяги за котлом устанавливают тягонапоромеры. Они, как правило, бывают жидкостными (рис. 5.58). Шкала тягонапоромера расположена вдоль наклонной трубки и с помощью винта может передвигаться для установки стрелки в нулевое положение против первоначального уровня жидкости. Заполняться прибор может подкрашенной водой или спиртом. На котле тягонапоромер устанавливают горизонтально с помощью уровня.

Для измерения расходов используют расходомеры различных видов.

Рис. 5.57.

/ - расширительный сосуд; 2 - соединительные трубки; 3, 6 - верхняя и нижняя водоуказательные колонки; 4 - конденсационный сосуд; 5 - дренажная трубка

Рис. 5.58. Жидкостный тягонапоромер ТНЖ

1 - шкала; 2 - наклонная стеклянная трубка; 3 - стеклянный сосуд; 4, 5 - штуцеры для подключения прибора; 6 - уровень; 7 - винт перемещения шкалы